Постачання та сервісне обслуговування

- верстати

- виробничі лінії

- допоміжне обладнання

- запасні частини

- спеціалізоване програмне забезпечення

- дереворізальний інструмент

Зробіть верстатний парк вашого виробництва більш ефективним

Ласкаво просимо до Marketlis, вашого надійного партнера у оптимізації виробництва. Ми є провідною компанією, що спеціалізується на поставках та обслуговуванні сучасних верстатів. Наша експертиза виходить за межі простої поставки, оскільки ми твердо віримо у здатність підприємств досягати свого повного потенціалу.

Наша місія – допомогти вам оптимізувати виробництво. У сучасному конкурентному ринку ефективність є ключовою. З нашими передовими інструментами ми маємо на меті революціонізувати ваші виробничі процеси, дозволяючи вам виробляти більше, використовуючи менше.

Ми також надаємо комплексні послуги з обслуговування, щоб забезпечити максимальну продуктивність у будь-який час. Наша віддана команда спеціалістів завжди готова надати швидкі та ефективні рішення для будь-яких проблем, що можуть виникнути.

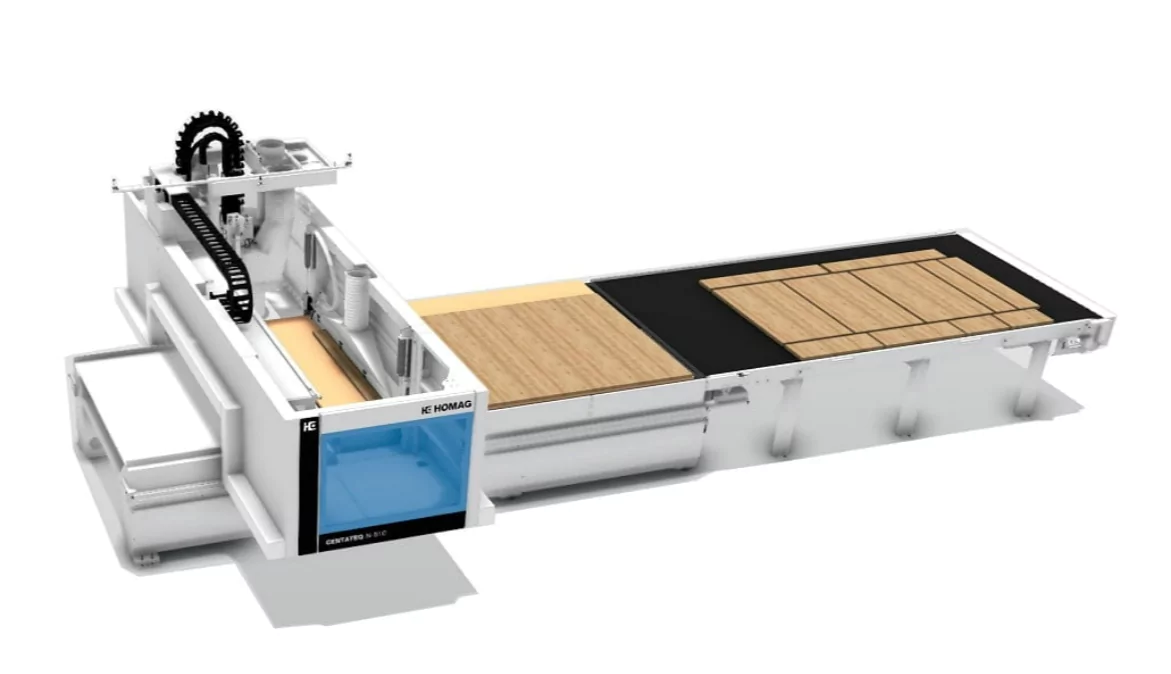

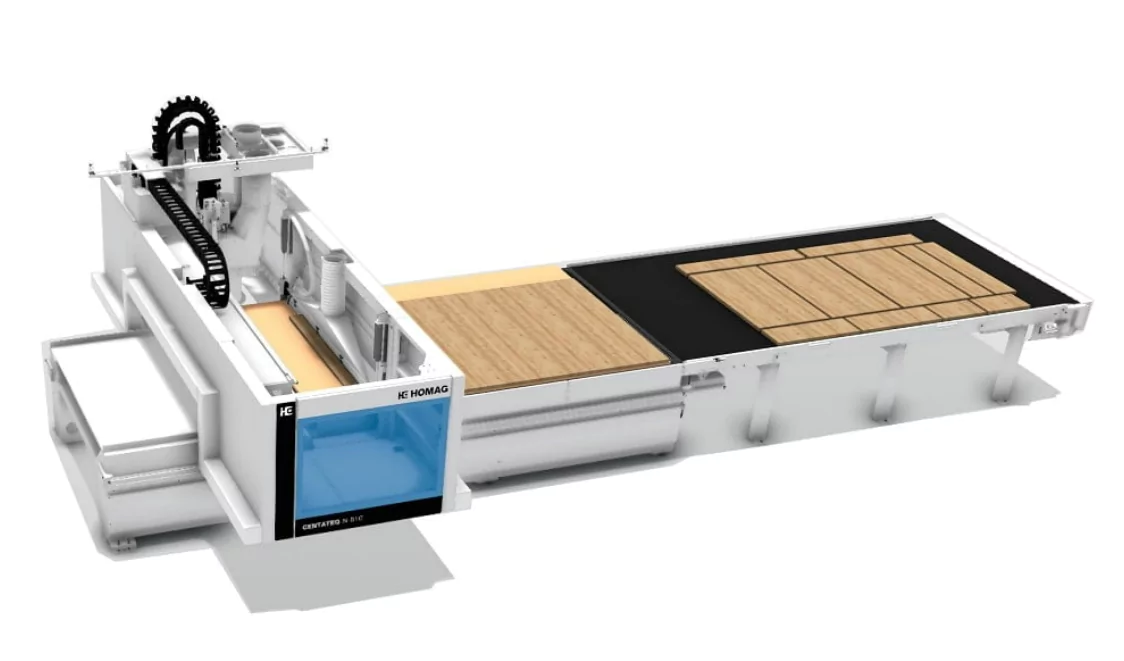

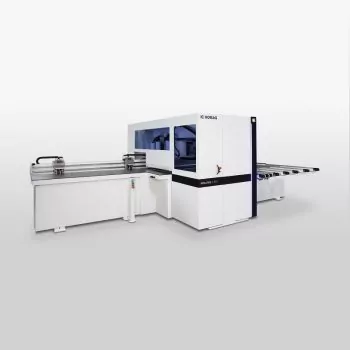

Діюча експозиція верстатів у нашому технологічному центрі

Запрошуємо Вас відвідати Технологічний центр компанії «МАРКЕТЛІС», в якому розташована постійно діюча експозиція верстатів та устатковання для деревообробки та виробництва меблів, інструменту і допоміжного устатковання.

Ми готові продемонструвати Вам верстати та устатковання, допомогти підібрати оптимальні режими обробки з урахуванням параметрів та характеристик оброблювальних матеріалів, надати консультації по підбору інструменту та додаткового устатковання.

Зв’язок з нами

Наші спеціалісти допоможуть знайти відповідь на будь-яке запитання.